【截塑減廢】黏土製催化劑 塑變燃油效率倍增

浸大新招化廢為寶 技術獲元朗回收廠採用

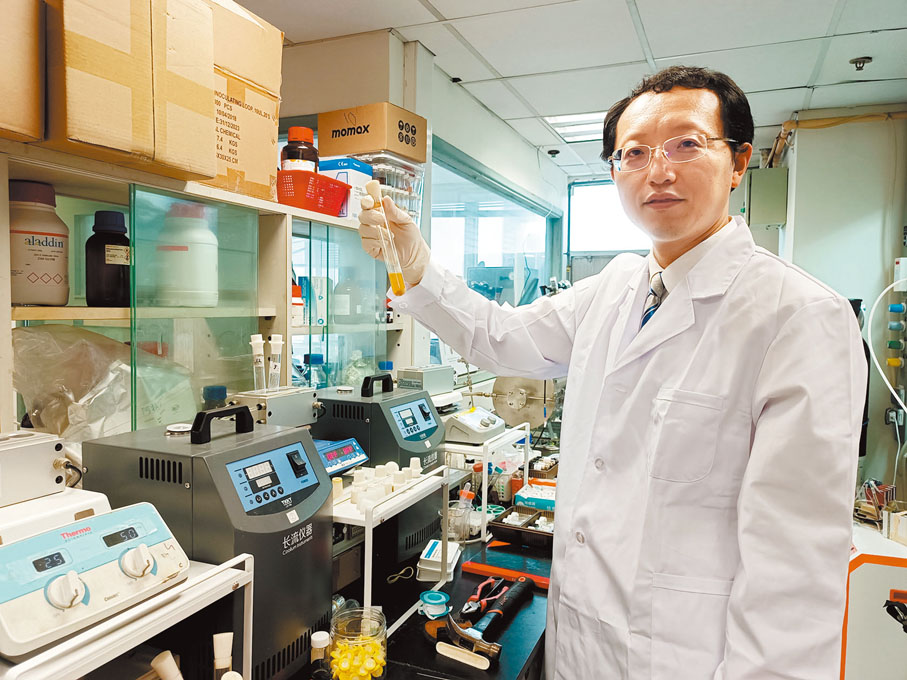

都市固體廢物是當前香港以至全球社會面對的嚴峻挑戰,其中塑膠及廚餘更是當中兩大處理難關,但若能善用科技將之轉廢為能,對實現碳中和目標可說是邁進一大步。香港浸會大學生物系助理教授趙峻致力研究對環境有益、聚焦生物質(biomass)轉化的催化技術,成功研發以黏土製成的創新催化劑,可大幅降低處理廢棄塑料耗能,更能將塑料轉化為燃油的效率提高一倍,並得到元朗塑料回收廠實際採用。另他亦開發新型催化反應體系,能將包括廚餘及廢塑膠在內的乾濕垃圾一併處理製成環保的綠氫,為環保及化工行業轉型綠色能源產業提供支撐。◆香港文匯報記者 陸雅楠

趙峻的環保催化研究主要圍繞生物質轉化、廢物利用、生物煉製、生物能源等方面,過去5年他的多個項目獲得逾2,000萬元的研究資助,取得不少重點成果,因此獲得浸大頒發2024年度的「傑出新晉研究學者獎」。

香港回收行業歷史悠久,但因廢棄塑膠和廚餘欠缺經濟效益,令相關回收率持續偏低。趙峻接受香港文匯報訪問時指,本港有效處理廢塑膠的技術不足,包括塑膠分類過程未能自動化使人工成本高昂,而塑料熱解技術需要攝氏800度至1,000度高溫,也增加了回收成本,導致廢塑料最終成為垃圾,增加堆填和焚化壓力。

特選港容易獲得平價物料

為此,其團隊研發了創新催化劑,可將大分子的塑膠聚合物分解成較小分子的烷烴化合物,再生成類似石油和柴油的液體,處理塑膠時無須先行分類,其熱解溫度亦降至攝氏400度至420度,減少能源消耗。趙峻解釋,塑膠轉油所使用的催化劑原料是天然的黏土,主要成分是硅鋁酸鹽,成本很低,「我們考慮了香港的特色,特別選擇本土容易獲得的物料。本港山地眾多,黏土儲存量極大,每公斤僅需幾百元,為確保催化劑的高效率,我們更篩選了數百種催化劑,進一步簡化生產工藝。」

目前,團隊正與元朗工廠合作,製造大型廢棄塑料產油的機器,每次處理量可達100公斤塑膠,趙峻表示:「新催化劑的產油率比傳統方法提高了一倍,達到八成。以100公斤廢塑膠為例,每次可獲得80公斤柴油和石油的混合物。」

燃油產物可再製成塑膠

有關燃油類產物能用於製作汽油和航空燃料,可直接用於發電機或燃燒。而催化劑亦能使殘餘固體中的有毒有害物質保留其中,不會在燃燒後再次釋放,相對一般燃油更潔淨。

此外,該種燃油產物亦可再次製成塑膠、橡膠和溶劑等化學產品,形成塑膠的自產循環。儘管處理過程中會有損耗,但趙峻認為,這些再生塑膠有望取代部分傳統塑膠,加上高達八成產油率,有望實現不用依賴石油開採生產的新型環保塑料產業鏈。

趙峻的另一研究重點,是利用包括廚餘在內的生物質廢料和廢塑膠,以新型催化技術轉化成綠色氫氣。他表示,一般的廚餘轉化都要先蒸乾再加熱處理,而他開發的催化反應體系採用「兩步法」,即使含水量很高的廚餘也可在較低溫度下直接處理,將生物質原料分解為小分子,需要時再加入催化劑,能快速轉化為高純度、成本較低的氫氣,而製氫時間亦從90小時到100小時縮短到3個小時,降低製氫的難度和能耗。