城大用3D打印製高抗疲勞鋁合金

香港文匯報訊(記者 高鈺)據統計,逾八成的工程故障源於材料疲勞,而金屬疲勞失效是飛機、汽車和能源生產系統等所有機械系統輕質結構的關鍵參數。香港城市大學和上海交通大學近日一項聯合研究取得突破性進展,團隊利用先進的3D打印技術,製造出一種具超高抗疲勞性能的鋁合金。該項嶄新的抗金屬疲勞製備技術可應用於其他3D打印合金,有助各行各業開發出負載效率更高的輕巧部件,成果已於學術期刊《自然·材料》上發表。

金屬疲勞的現象大約在兩個世紀前已被發現,疲勞失效成為影響如飛機、汽車和核電站等動態機械系統可靠性和壽命的最重要問題之一。共同領導上述研究項目的城大工學院院長兼國家貴金屬材料工程技術研究中心(NPMM)香港分中心主任呂堅表示,傳統金屬的疲勞強度一般低於抗拉強度的一半,「疲勞強度偏低的主要原因是材料內部存在多尺度缺陷,這些缺陷會隨着循環加載不斷擴大和惡化,變成宏觀裂紋,最後更會擴展成為可破壞整個材料結構的終極裂紋。」有關現象亦會出現在3D打印的合金之中,變相限制了3D打印材料的進一步應用。

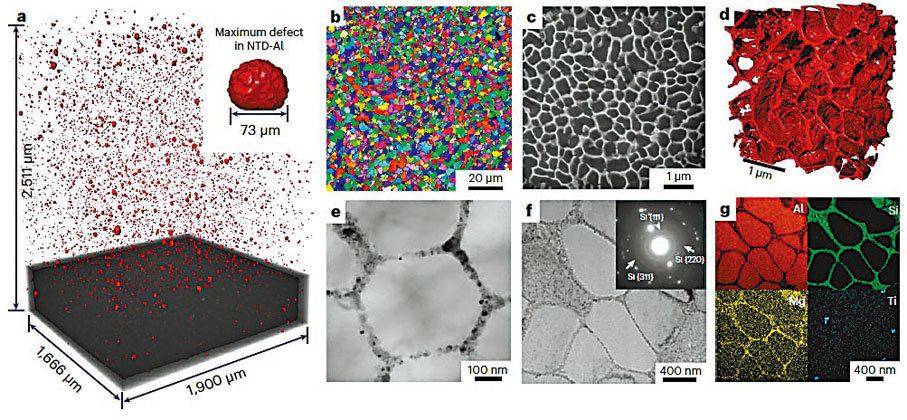

為克服3D打印合金以至所有金屬材料普遍存在的疲勞強度偏低問題,城大和上海交通大學的聯合研究團隊運用其中一種最被廣泛使用、名為「激光粉末床熔合」(Laser Powder Bed Fusion,LPBF)的金屬增材製造技術,成功利用加入了納米鉍鈦(TiB2)微粒的AlSi10Mg粉末,創製出一種新型鋁合金。這種以3D打印而成的新型鋁合金,其疲勞強度是其他3D打印傳統鋁合金的兩倍以上,甚至超過了高強度的變形鋁合金。

研究團隊利用微電腦斷層掃描技術深入剖析這款新型鋁合金,發現整個樣品之中,都存在典型的連續三維雙相蜂窩狀納米結構。這種納米結構由平均直徑約為500納米的已凝固蜂窩狀結構網絡所組成,形成了一個強韌兼具有相當容積的「納米籠」,防止合金內部局部損傷的積累,從而抑制疲勞裂紋的形成。

可促進輕量化設計減碳排

研究人員把這種鋁合金製備成大型薄壁結構的樣件,包括飛機引擎的風扇葉片,並成功通過了疲勞測試,取得合格成績。研究顯示,新合金應用潛力極大,適用於以抗疲勞為關鍵設計標準的工業用途,它可以透過增加可活動零件的材料負載效率,以減輕重量。有關發現也可促進現代工業的輕量化設計,從而減少碳排放。